Comparatif entre les différents procédés de rechargement sur un dépôt stellite® 6

Une étude comparative des procédés de rechargement a été réalisée, afin de déterminer l’influence des procédés sur le résultat d’un rechargement.

Six procédés de rechargement par soudure ont été sélectionnés (chalumeau, MIG, TIG, PTA, Laser CO2 et laser YAG).

Un revêtement de 3 mm d’épaisseur en stellite® 6 a été réalisé. Pour chacun de ses procédés, des analyses ont été réalisées afin de déterminer:

- La dureté du dépôt dans son épaisseur

- La dilution (quantité du métal de base dans le dépôt)

- La taille de la microstructure (ici taille des dendrites)

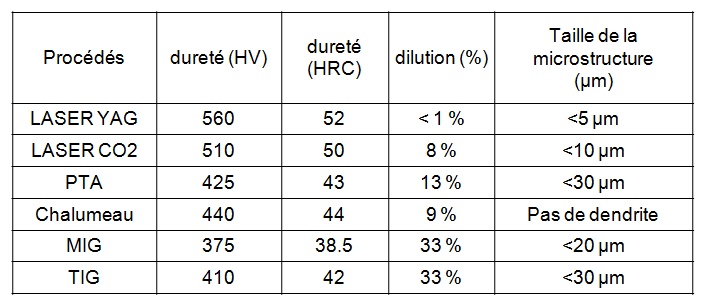

Ci-dessous le tableau des résultats:

Le dépôt obtenant les meilleurs résultats est le dépôt effectué par laser YAG (technologie dont dispose DMA LASER). En effet, le dépôt est:

- Plus dur (52 HRC)

- Plus pur (une dilution inférieure à 1%)

- Ayant la taille de microstructure la plus fine, ce qui entraîne une amélioration des caractéristiques mécaniques

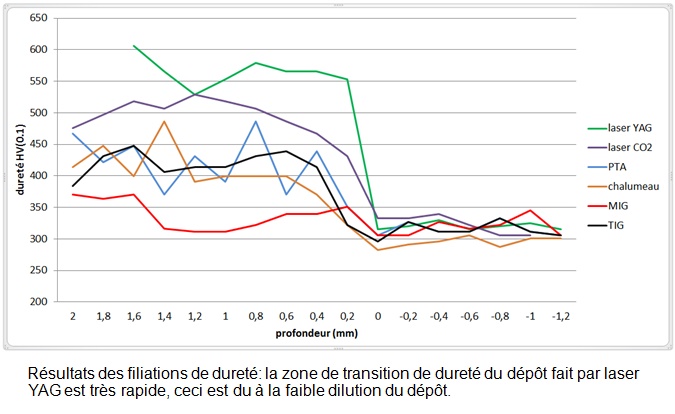

1 - FILIATION DE DURETE

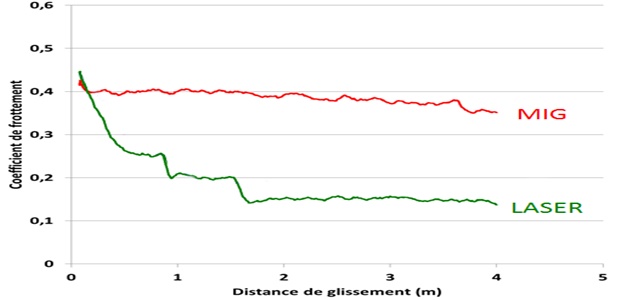

2 - ESSAIS TRIBOLOGIQUES

Les stellites® déposées par laser sont d’une part plus dures que celles déposées par les autres procédés et d’autre part, elles possèdent un faible coefficient de frottement.

En effet, sous l’effet des contraintes, il s’opère une transformation de phase en surface permettant d’abaisser le coefficient de frottements à 0,15.

Ceci peut permettre d’augmenter très significativement la durée de vie des pièces.

Par exemple, un poinçon de forge revêtu de stellite® par laser peut réaliser entre 6 à 7 fois plus de pièces qu’un poinçon revêtu de stellite® par MIG.

Les résultats complets de cette étude sont disponibles sur demande.